Ein kleines Upgrade mit großer Wirkung

Heute geht es um ein kleines Upgrade an meinem 3D-Drucker.

War es nötig?

Nein – nicht unbedingt.

Aber dieses Thema trifft leider direkt meine perfektionistische Ader.

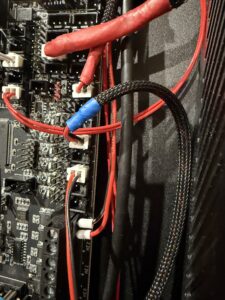

Denn wenn es um die Verkabelung geht, bin ich ziemlich eigen:

Kabel müssen genug Platz haben, sauber geführt sein und dürfen nicht einfach „irgendwo“ verschwinden.

Genau das ist mit dem Standard-Enclosure von RatRig aus meiner Sicht nur eingeschränkt möglich.

Die Planung

Wie bei fast all meinen Projekten stand zuerst die Planung an.

Dafür nutze ich in der Regel Fusion 360 in der nicht-kommerziellen Version.

Dabei habe ich mir einige grundlegende Fragen gestellt:

- – Aus welchem Material soll das Enclosure bestehen?

- – Welche Hardware möchte ich verwenden?

- – Was will ich später eventuell noch nachrüsten?

- – Kann ich die Usability verbessern?

1. Hardware – Bestand und Erweiterungen

Zunächst war klar:

Die bereits verbaute Hardware sollte weiterhin genutzt werden:

- Octopus v1.1 Steuerplatine

- Raspberry Pi 4

- Meanwell Netzteil

- SSR

- 120 × 120 mm Lüfter

Zusätzlich wollte ich das Setup aber an meine Bedürfnisse anpassen und erweitern:

- 24V → 5V Converter

- 5V Verteilklemme

- 2 × 50 × 50 mm Lüfter

- RJ45-Adapter

- USB-Adapter

2. Optionale Erweiterungen für die Zukunft

Auch an spätere Erweiterungen habe ich direkt gedacht:

- eine Heizung

- eine Bett-Kamera

- VAOC

3. Mehr Usability im Alltag

Für mich persönlich konnte ich die Bedienbarkeit deutlich verbessern.

Ich habe eine USB- sowie eine RJ45-Buchse direkt am Enclosure integriert.

So muss man zum Beispiel das Netzwerkkabel nicht mehr direkt ins Gehäuse führen – das macht den Umgang mit dem Drucker deutlich angenehmer.

Zusätzlich habe ich eine C14-Netzbuchse mit integrierter Sicherung und Schalter verbaut, um den Drucker jederzeit sauber und sicher abschalten zu können.

Um Netzteil und Raspberry gezielt zu kühlen, kamen außerdem zwei 50 × 50 mm Lüfter zum Einsatz.

4. Materialwahl

Da mein Drucker bereits ein Enclosure aus Dibond besitzt, war schnell klar:

Auch das Elektronik-Enclosure sollte aus diesem Material gefertigt werden.

Als Deckel habe ich mich bewusst für Plexiglas entschieden, um die Elektronik jederzeit im Blick zu haben.

Umsetzung

Also habe ich mich daran gemacht, ein Enclosure zu entwerfen, das genau meinen Anforderungen entspricht –

mit Lüftungsschlitzen sowie passenden Aussparungen für Adapter und Buchsen.

Die Befestigungslöcher für die Komponenten habe ich zunächst bewusst weggelassen.

Ich wollte erst alle Bauteile probeweise einlegen, um zu sehen, wie sich alles in der Praxis verhält.

Gerade beim Raspberry Pi ist das nicht ganz trivial, da man früh bedenken muss, welche Anschlüsse später genutzt werden.

In meinem Fall kommt ein TFT-Monitor zur Steuerung des Druckers zum Einsatz.

Der HDMI-Stecker ist relativ lang, weshalb der Raspberry ausreichend Abstand zum Gehäuserand benötigt.

Für die späteren Bohrungen habe ich mir einfache Adapterplatten gedruckt, um die Abstände sauber und reproduzierbar zu übernehmen.

Probleme & Learnings

Natürlich lief auch dieses Projekt nicht komplett ohne Stolpersteine.

Wie so oft gilt:

Man kann theoretisch noch so viel planen – die Praxis deckt fast immer kleine Fehler auf.

1. Platzbedarf von Steckern

In Fusion wirkte die Platzierung der Komponenten zunächst schlüssig.

In der Realität zeigte sich aber, dass manche Stecker deutlich mehr Platz benötigen – allen voran das HDMI-Kabel.

Zusätzlich kam ein USB-Hub für den Raspberry zum Einsatz, wodurch einige USB-Stecker ungünstig in Richtung der Lüfter zeigten.

Hier hat sich die Entscheidung, alle Bohrungen erst nachträglich zu setzen, absolut bewährt.

2. Fertigungstechnische Einschränkungen

Beim Bestellen der Teile wies mich der Hersteller darauf hin, dass die Seitenteile für die Maschinenfertigung zu schmal seien.

Die Lösung:

Jeweils zwei Seitenteile mussten mit Stegen verbunden werden, die nach der Fertigung wieder entfernt wurden.

Bestellung und Zusammenbau:

Die Grundplatte sowie Seitenteile und Deckel wurden bei Kunststoffplattenonline.de bestellt.

Hier muss ich sagen immer wieder schnelle Lieferung bei echt guter Qualität gerne wieder !!!

Meine Bauteilliste:

2x Sunon Lüfter 50×50

1x USB Kabel 0,5m

1x LAN Kabel 0,5m

1x USB Kabel Typ C offene Leitung für Klemmverbinder

1x Spannungswandler 24V zu 5V

1x Kabelkanal mit Kabelschlitzen

1x Stromverteiler 5V

1x USB Buchse

1x RJ 45 Buchse

1x C14 Buchse

Ich habe mich bewusst dazu entschieden den Raspberry über USB-C mit Strom zu versorgen. Bei den GPIO Anschlüssen kann es leicht passieren etwas zu vertauschen, hierbei wäre der Raspberry ein Totalschaden.

Da ich sowieso den 5V Converter nutze hat sich das dann angeboten.

Dieser wird genutzt um meine Neopixel LEDs anzusteuern, und den Raspberry, und später dann den Knomi.

Fazit:

Zum Schluss muss ich sagen hat mir dieses Projekt sehr viel Spaß gemacht.

Ich konnte sehr viel über Fusion 360 als Planungssoftware lernen, sowie den Prozess wie ein „Produkt“ entsteht.

Als die Teile dann fertig bei mir ankamen war das echt ein super Gefühl!

Wenn ihr auch eine etwas größere Electronic Enclosure Box sucht, hier gehts zu meinem Printables:

Printables @ Gerlcraft

Schreibe einen Kommentar